Yüksek Hızlı Kağıt Bardak Şekillendirme Makinesi

Ürün Videosu

Şartname

| Kağıt Bardak Şartname | 4-16oz (100-450ml) (kalıp değiştirilebilir) Üst: 55-90mm Yükseklik: 60-135mm Alt: 55-70mm |

| Kağıt Özellikleri | 150-350 GSM tek/çift PE kaplamalı kağıt veya PLA kaplamalı kağıt |

| Üretim kapasitesi | 120-150 adet/dak |

| Güç kaynağı | 380V 50HZ/60HZ 3 Faz |

| Ortalama güç | 12KW (Toplam Güç: 18KW) |

| Hava Temini Gereksinimi | Hava basıncı:0.5-0.8Mpa Hava çıkışı:0.4cbm/dak |

| Toplam ağırlık | 3500KG |

| Paket Boyutu | (U*G*Y): 2800*1600*1850mm |

Makine Detayı

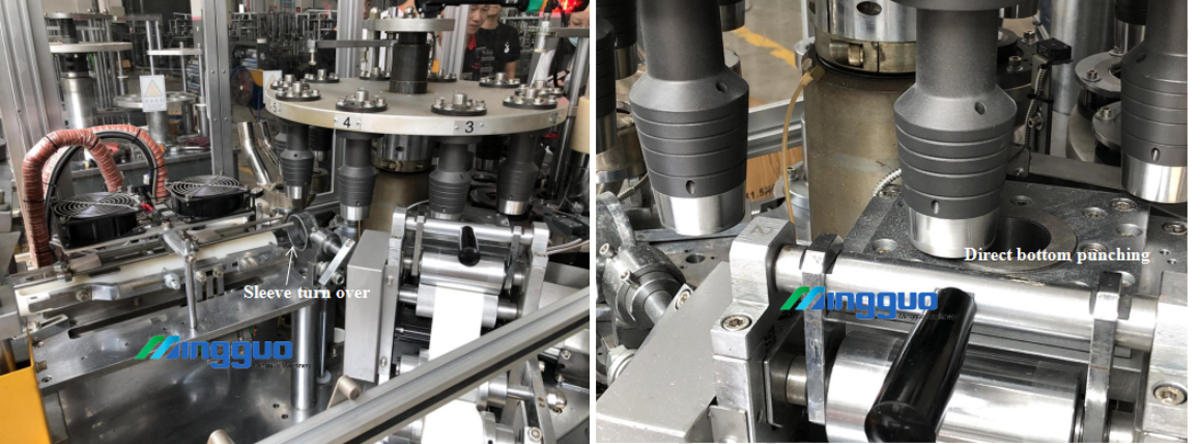

1. Kağıt bardak fanları aşağı doğru çekilir ve ileri itilir.Sızdırmazlık yüzeyinin 2 tarafı önceden ısıtıldıktan sonra, kağıt bardak gövde kılıfı Ultrasonik ile yatay şekillendirme kalıbına kapatılacaktır.

2. Daha doğru ve kağıt tasarrufu sağlayan Servo motor tarafından kontrol edilen doğrudan kağıt bardak alt delme cihazı.

3. Tabanı deldikten sonra, kağıt bardak altlı bardak kalıpları, kağıt bardak gövde kılıfını kabul edecek şekilde aktarılacaktır.Manşon ters çevrilir ve kalıplardan geçer.

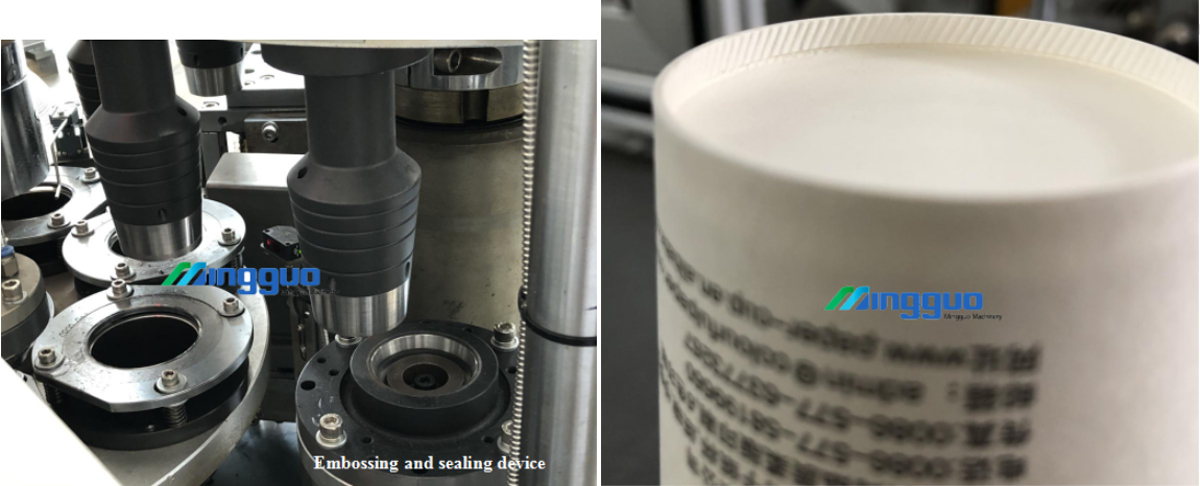

4. Kovanlı ve dipli kalıplar, sıcak hava tabancaları ile iki kez ısıtılacaktır.Daha sonra manşonun ucu, kağıt bardak tabanı ile sızdırmaz hale getirmek için önceden içe doğru katlanacaktır.

5. İki kez sıcak hava tabancası ısıtması ve içe doğru ön katlamadan sonra, kağıt bardak tabanı kabartma ve sızdırmazlık cihazı tarafından tamamen kapatılacaktır.Ardından, alt kısmı iyi şekillendirilmiş kağıt bardaklar, üst kıvrımı oluşturmak için İkinci döner tablaya aktarılacaktır.

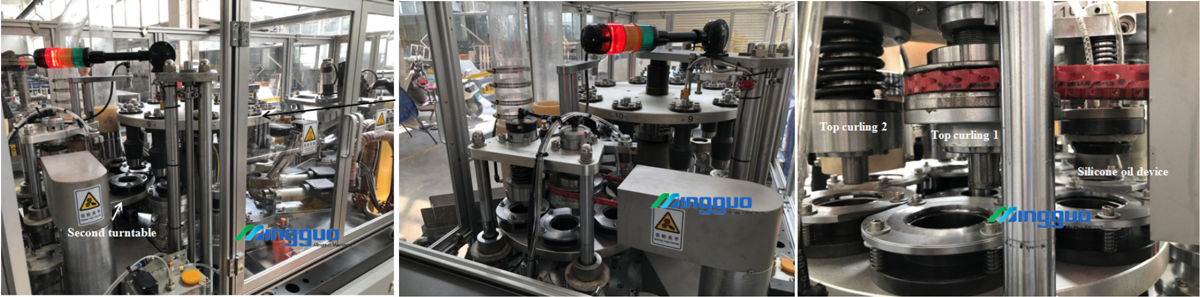

6. Üst kıvrılmadan önce, kağıt bardak estetik derecesini artıracak olan patlamayı önlemek için kıvrılma üst basıncının iyi dağılmasını sağlamak için bardak üstü gıda sınıfı silikon yağı ile nemlendirilecektir.

7. Yağ nemlendirme işleminden sonra fincan üst kısmı iki kez kıvrılacaktır.Bir kez kıvırma ile karşılaştırıldığında, iki kez kıvırma, fincan kıvırmayı daha kompakt ve daha iyi görünümlü kılan yüksek hızlı makinede daha uygundur.

Bu adım için bir bardak yapılır.Bardaklar toplama masasına akrilik boruya üflenecektir.Her yığın miktarı sayılacaktır.

Makine Özellikleri

1. Hız: 120-150cups / dak

2.Bu makine, açık tip aralıklı indeksleme kam mekanizmasını benimser.

3. Dişli şanzımanı ve dikey eksen yapısı, çeşitli fonksiyonel bileşenlerin makul bir dağılımına katkıda bulunur.

4. Tüm makine, makine parçalarının aşınmasını azaltan otomatik sprey yağlama sistemi kullanır, makinenin kesintisiz uzun süre çalışmasını destekler.

5. Tüm bardak yapım sürecini izlemek için 1 makinede yaklaşık 13 sensör

6. Kağıt bardak gövdesi ve bardak kısmının alt kısmı, İsviçre (Leister marka) ısıtıcı ile yapıştırılarak yapışma stabilitesi sağlanır.

7. İki kez kıvırma, ilki döner kıvırma, ikincisi ise kağıt bardağın şekillendirme gücünü, bardak ağzı güzelliğini ve kağıt bardak boyutu stabilitesini artıran stereotipleri ısıtmaktır.

8. Bardak şekillendirmede PLC ve dokunmatik ekran kontrolü kullanılır, tüm arıza kontrol sürecinde fotoelektrik göz kullanılır.

9. Servo motorlu kağıt besleme, ekipman kararlılığını iyileştirir, hızlı ve istikrarlı çalışmayı sağlar, otomatik arıza durdurma uygular ve işçilik maliyetini büyük ölçüde azaltır

Üretim verimliliği

1. Vardiya başına 60.000 bardağa kadar üretim çıkışı (8 saat)

2. Normal üretimde geçiş yüzdesi %99'dan fazladır

3. Bir operatör aynı anda birkaç makineyi idare edebilir